在线留言

数字化工业物联网

DIGITAL INDUSTRIAL INTERNET OF THINGS

—— 工业物联网的发展简介

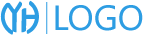

自上世纪50年代人类首先发明了plc,开启了全面自动化流水线生产时代(即工业3.0)。到上世纪70到80年代,计算机在工厂设备控制和管理方面逐渐普及。1995年ISA组织(International Society of Automation即:国际自动化学会)发布了ISA95工厂自动化信息化模型标准。该标准是在当时计算机和网络水平下,一套对自动化工厂先进的综合管理结构体系。

ISA95模型中,最底层为设备层,即现场的生产设备以及控制系统;第二层SCADA是将所有的生产设备所产生的数据进行综合的采集和管理;第三层为MES层,即生产执行系统,本层最主要功能是通过第二层获悉设备状态,并通过该层向设备层传递工单等指令信息,从而管理整个工厂完成相应订单的目的。第四层为ERP层,即企业资源管理,本层主要功能是统筹订单、财务和供应链系统,向MES传递订单信息、物料信息。

但随着时代的发展,在当今信息综合技术下,传统的ISA95模型存在三点主要不足。(摘自《工业物联网体系架构 版本2.0》)

(1)难以实现数据有效集成和管理;

(2)数据挖掘分析应用能力不足;

(3)无法开展应用灵活创新;

随着信息技术、网络技术、大数据、人工智能,等各个学科的迅速发展。“工业物联网”结构将逐渐替代原有的ISA95结构。

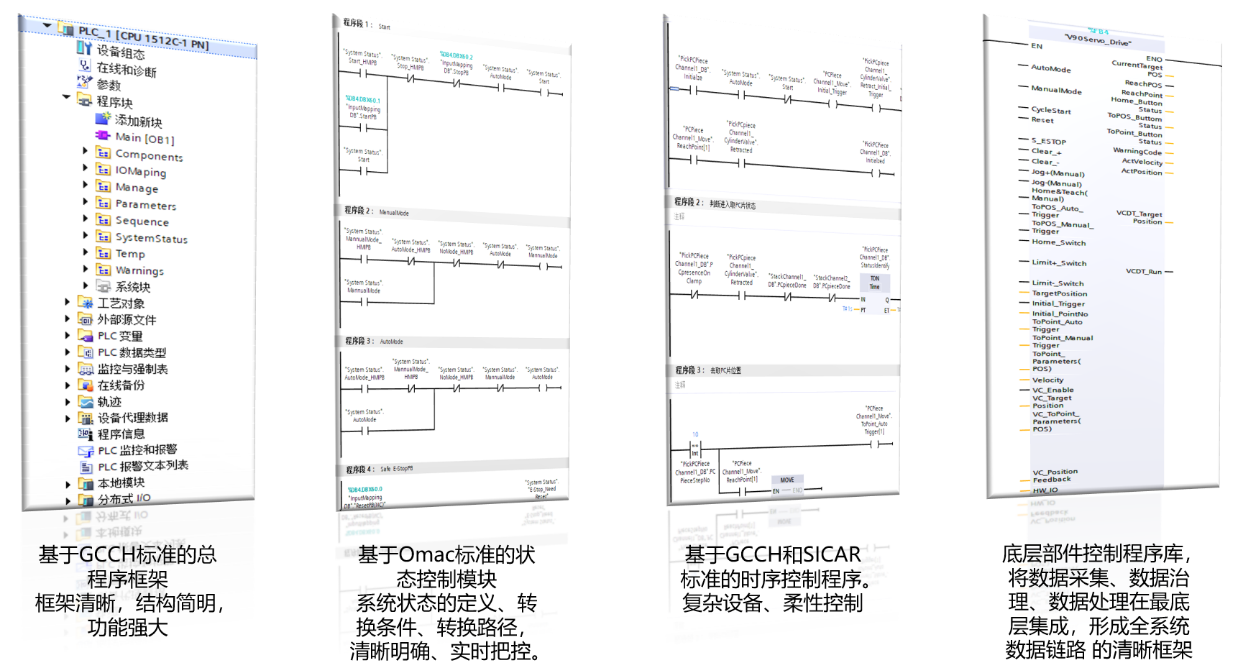

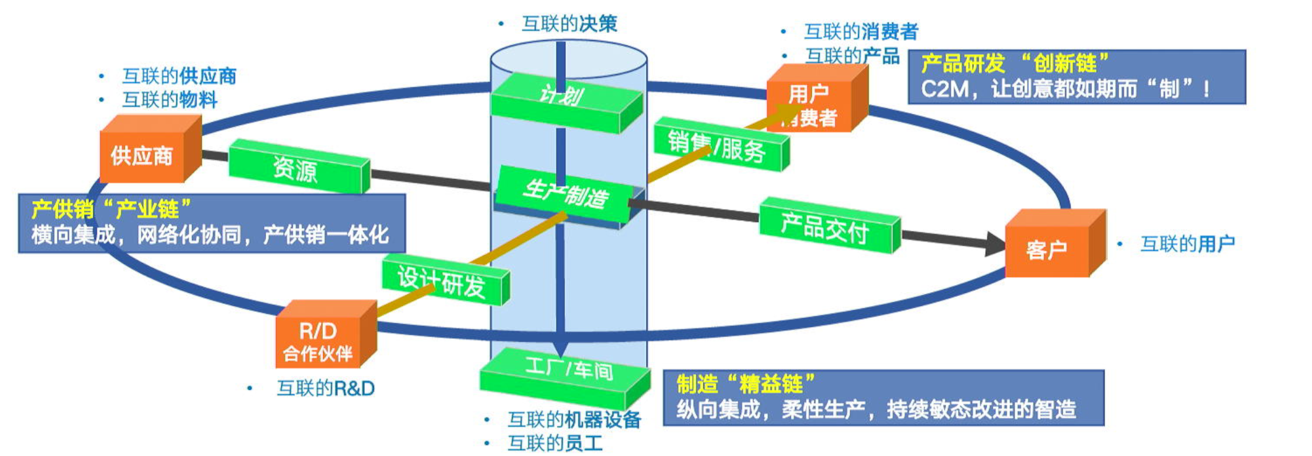

在“工业物联网”结构下,所有设备可以简单灵活的实现互联互通,所有的数据在一条看似“数据总线”上互联,形成统一的数据中台。原有的MES等功能以各种模块的形式灵活部署在这条总线上,充分实现了各系统,各模块,各设备间数据的高度共享。

当各系统之间的大量数据实现共享之后,数据量的“量变”引起“质变”,迸发出更多,更深远的功能——如:数字孪生、预测性维护、工艺参数寻优、故障根因分析、效率瓶颈分析、最优节能参数分析,等。这些新的功能都可以灵活的嵌入在工业物联网系统中,为工厂智能化发展贡献活力。

工业物联网下工厂数字化智能化方法论

工业物联网是我们实现各设备,各系统,各模块之间互联互通的一个工具。如何部署这样的工具?如何使用好这个工具,让这个工具可以给整个工厂带来最大化的收益,带来最大 化的价值?我们有这样的一套方法论。

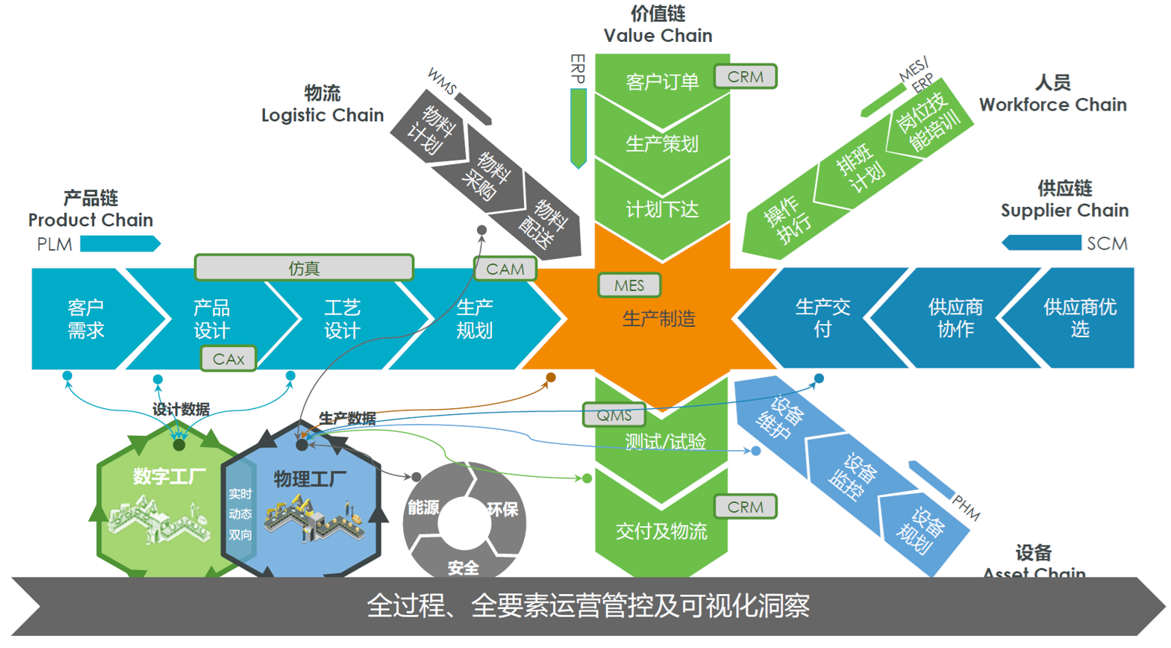

根据工信部颁布的国家智能制造标准体系,将智能制造工程分为三个维度:系统层级,生命周期,智能特征。这也指名了数据互联互通的方向,要基于某个方向和目的进行数据的整合,才能让数据真正发挥价值。以产品为核心——构成生命周期维度;以产业链为核心——构成智能特征;以物理世界为核心——构成系统层级。在国家标准体系的宏观指导下,根据广大工厂的实际情况,我公司总结了一套构建工厂数字化智能化的方法论体系——两个集成和三个维度。

通过“两个集成和三个维度”的集成方向,我们可以深挖产品的生产过程、价值的创造过程,整个产业的链路过程。通过这个方法,把纯粹的技术,纯粹的数据与“价值”相互绑定,相互映射,最终让数据和技术为价值服务,把先进的科技最大化的赋能于实际的业务,最大化的发挥出它的价值。

—— 平台应用层产品

捷朗热能工业物联网平台应用层产品是一款专注于工业领域环境保护和污染治理的智能化管理系统。该产品结合物联网、大数据、云计算等技术,为企业提供实时监测、智能分析、远程控制等功能,助力工业企业实现绿色生产、节能减排和可持续发展。

—— 平台边缘层产品

(一)边缘侧设备

边缘侧网关和边缘控制器,是工业物联网底层数采基础。我公司与其他行业龙头企业合作。对于边缘类产品,具有如下技术特点:

(1)数据采集:支持各类仪器仪表、PLC、CNC、注塑机等设备的数据采集。

(2)主流协议支持:支持MQTT、HTTP、TCP、ModBus、OPC UA、数据库、Profinet、Kafka等数据转发协议,可同时支持多个平台协议,如Thingsboard、阿里云、私有云、MES系统,等。

(3)远程上下载:支持网口、串口、USB口的PLC及网口触摸屏远程程序上下载。

(4)边缘计算:支持lua 脚本、公式计算,可实现对本地子设备数据进行逻辑处理,同时支持将逻辑处理结果进行转发。

(5)离线暂存:在网络临时出现问题时可以将数据暂存本地,带网络恢复后再转存到云端,最大可暂存32GB数据。

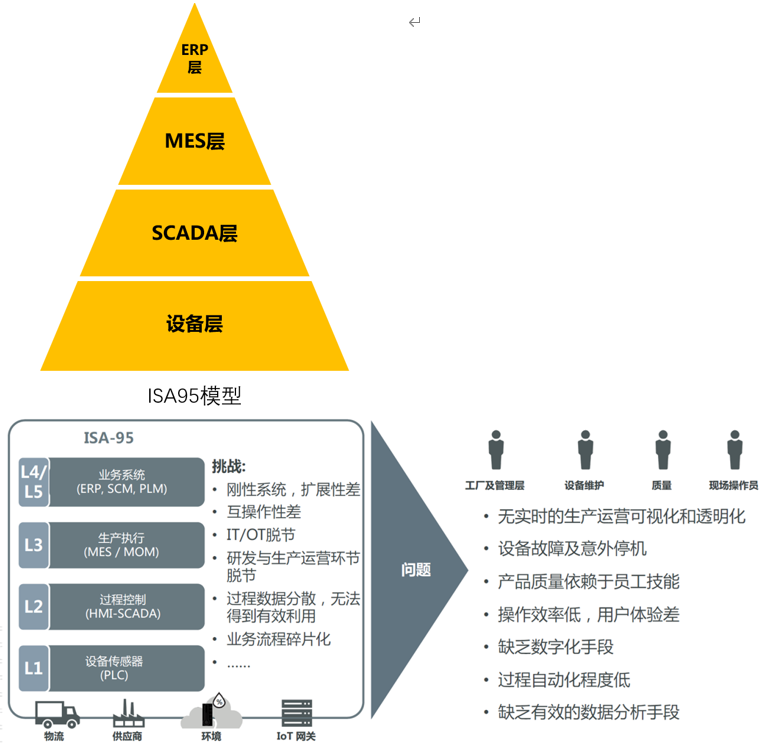

(二)PLC程序

针对于一般非标自动化设备(气缸、伺服),一般过程控制(水泵、风机、阀门、调节阀)等。我公司具备底层控制集成能力,并建设有与物联网平台配套的PLC程序库。PLC程序库参考:美国通用汽车GCCH标准(整体框架),国际包装协会OMAC标准(针对设备状态管理),西门子汽车行业SICAR标准(针对时序逻辑),底层控制程序库组成。

合理的使用这些国际标准,让整个底层控制设备,框架清晰、结构简明、功能强大。

针对OceanIIOT平台数据标准,PLC标准程序可以实现在底层的进行数据的清洗,数据治理,让整个物联网系统性能和架构最优。

针对OceanIIOT平台应用模块接口标准,标准PLC程序可以直接从平台获得优化参数的反馈。例如,在能源管理模块中,平台可以通过PLC传出的某水泵历史运行数据,计算出符合工艺要求下最节能的状态向量曲线,并将相关信息直接反馈PLC标准程序中的相应即可上。轻松实现设备“工艺约束下能耗性能最优控制”,方便实现底层设备与上层平台的高度集成。

—— 工业物联网系统总体架构