在线留言

欢迎访问广东捷朗热能科技有限公司官方网站!

网站地图

收藏捷朗

锅炉行业

锅炉行业核心用到4类换热器,分别对应烟气余热回收、给水预热、空气预热、蒸汽冷凝等关键工艺段,具体匹配如下:

一、省煤器——锅炉尾部烟气余热回收段

1、安装在锅炉尾部烟道(除尘器、脱硫装置前),核心工艺是回收高温烟气余热。2、用于预热锅炉给水(进入汽包前的水),降低排烟温度,提升锅炉热效率,是燃煤、燃油、燃气及余热锅炉的必备设备。

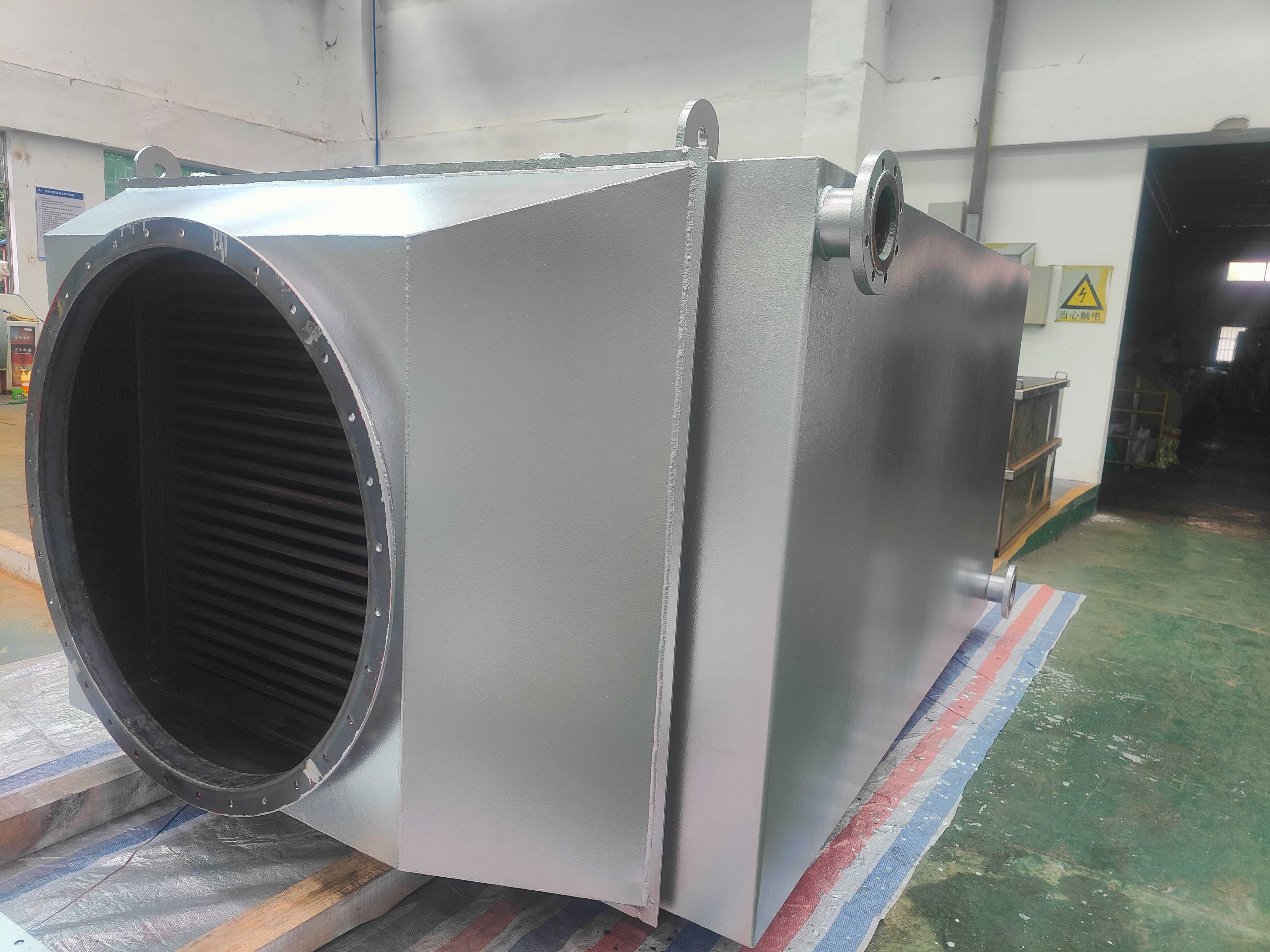

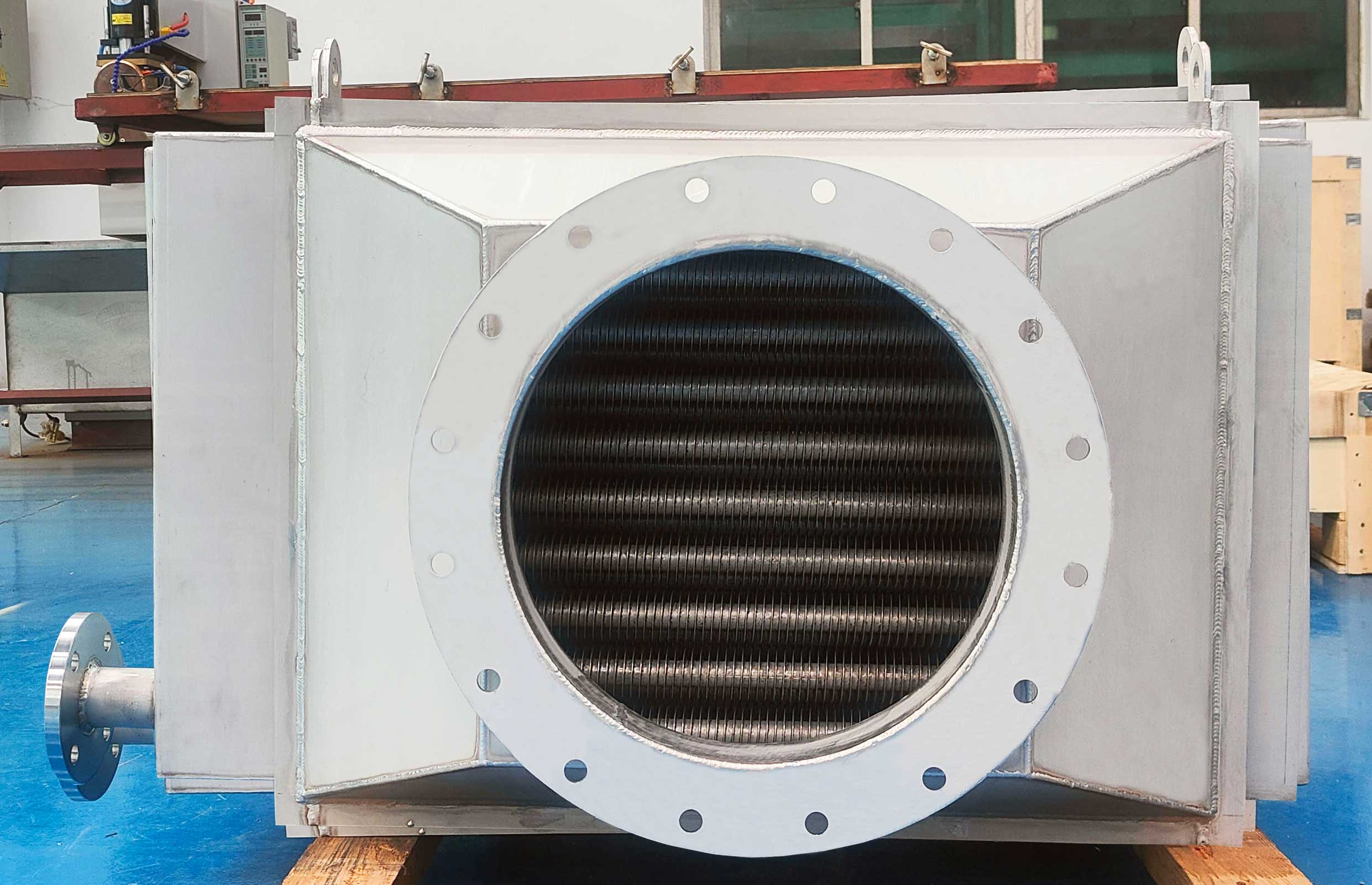

二、空气预热器——燃烧系统空气预热段

1、位于省煤器之后的尾部烟道,或独立设置在燃烧系统前端,工艺核心是预热助燃空气。

2、把冷空气加热后送入炉膛,提升燃烧效率、降低燃料消耗,同时进一步回收烟气余热,适配各类工业锅炉和电站锅炉的燃烧工艺。

三、冷凝器/凝结器 —— 蒸汽冷凝回收段

1、应用于锅炉蒸汽循环系统(如电站锅炉汽轮机尾部、工业锅炉蒸汽回用系统),工艺目标是冷凝汽轮机排出的乏汽。

2、将乏汽转化为凝结水回收再利用,减少水资源浪费,同时降低系统能耗,保障蒸汽循环的高效运行。

四、 板式/管式换热器 —— 辅助换热工艺段

适配锅炉配套的余热回收、工艺调温等辅助场景,比如工业锅炉的烟气余热回收(预热新风、工艺流体)、锅炉排污余热回收(预热给水或生活用水)。

部分余热锅炉中,用于不同介质间的热量交换,满足特定工艺的温度调节需求,提升整体能源利用率。