在线留言

欢迎访问广东捷朗热能科技有限公司官方网站!

网站地图

收藏捷朗

捷朗煤气换热器在冷轧产线煤炉改造的运用

在冷轧生产中,煤炉作为钢坯加热的关键设备,其热效率与运行稳定性直接影响轧制成品质量与生产经济性。随着节能降耗与环保升级需求加剧,传统煤炉普遍存在的煤气燃烧不充分、热量损失大等问题日益突出。捷朗定制保温款煤气换热器凭借针对性的结构设计与高效保温技术,在华南某冷轧企业煤炉改造项目中构建起精准换热体系,成为推动产线绿色升级的核心装备。

该冷轧企业原有煤炉系统长期面临双重难题:一方面,煤气与助燃空气预热不足导致燃烧效率仅为75%,不仅增加煤气消耗,还因燃烧不充分排放大量污染物;另一方面,换热设备无专业保温措施,热量损失占比超20%,且炉温波动频繁,造成钢坯加热均匀性差,影响后续轧制精度。为破解这一困境,捷朗团队结合冷轧煤炉工艺特性,定制了一体化保温煤气换热解决方案。

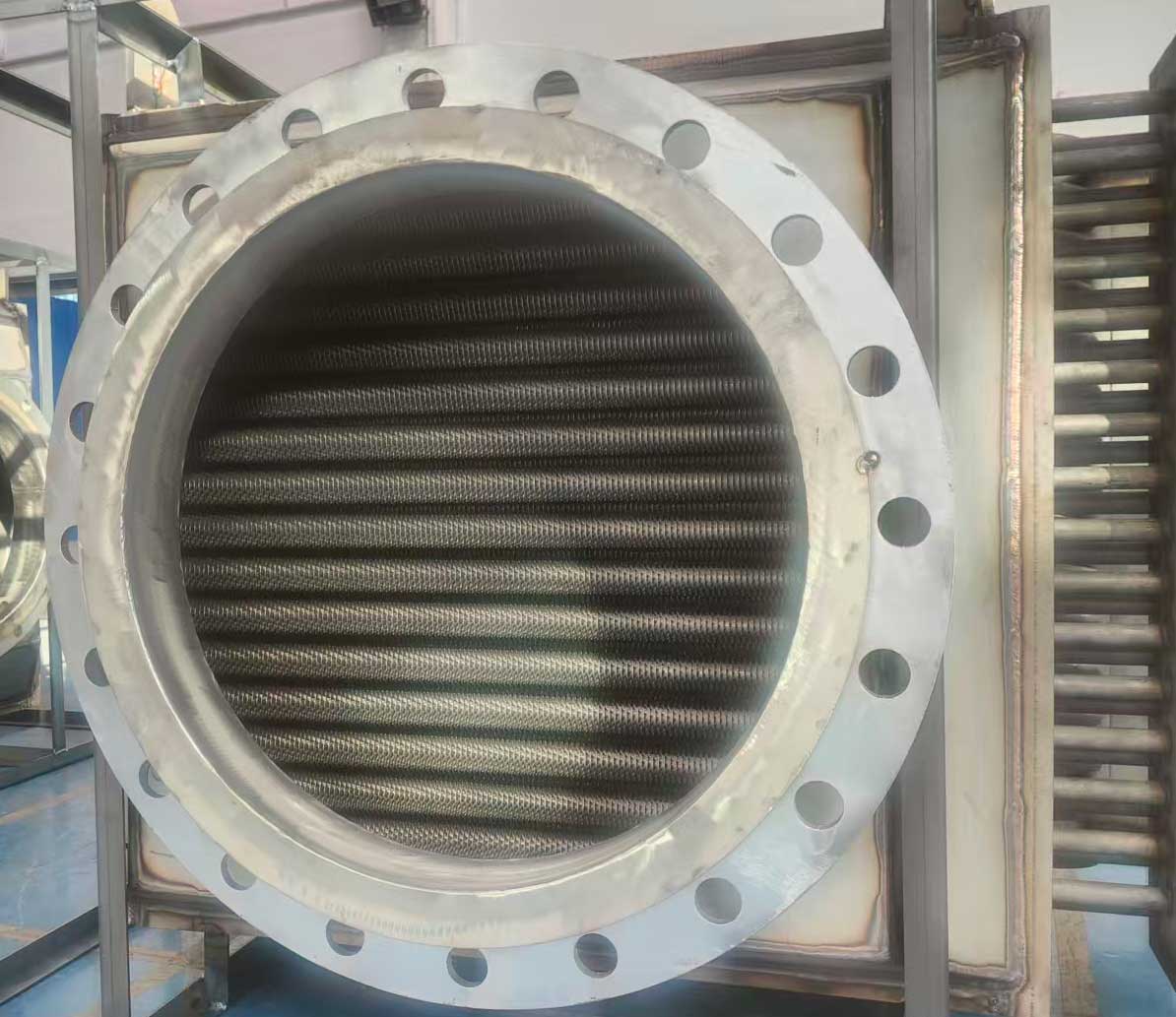

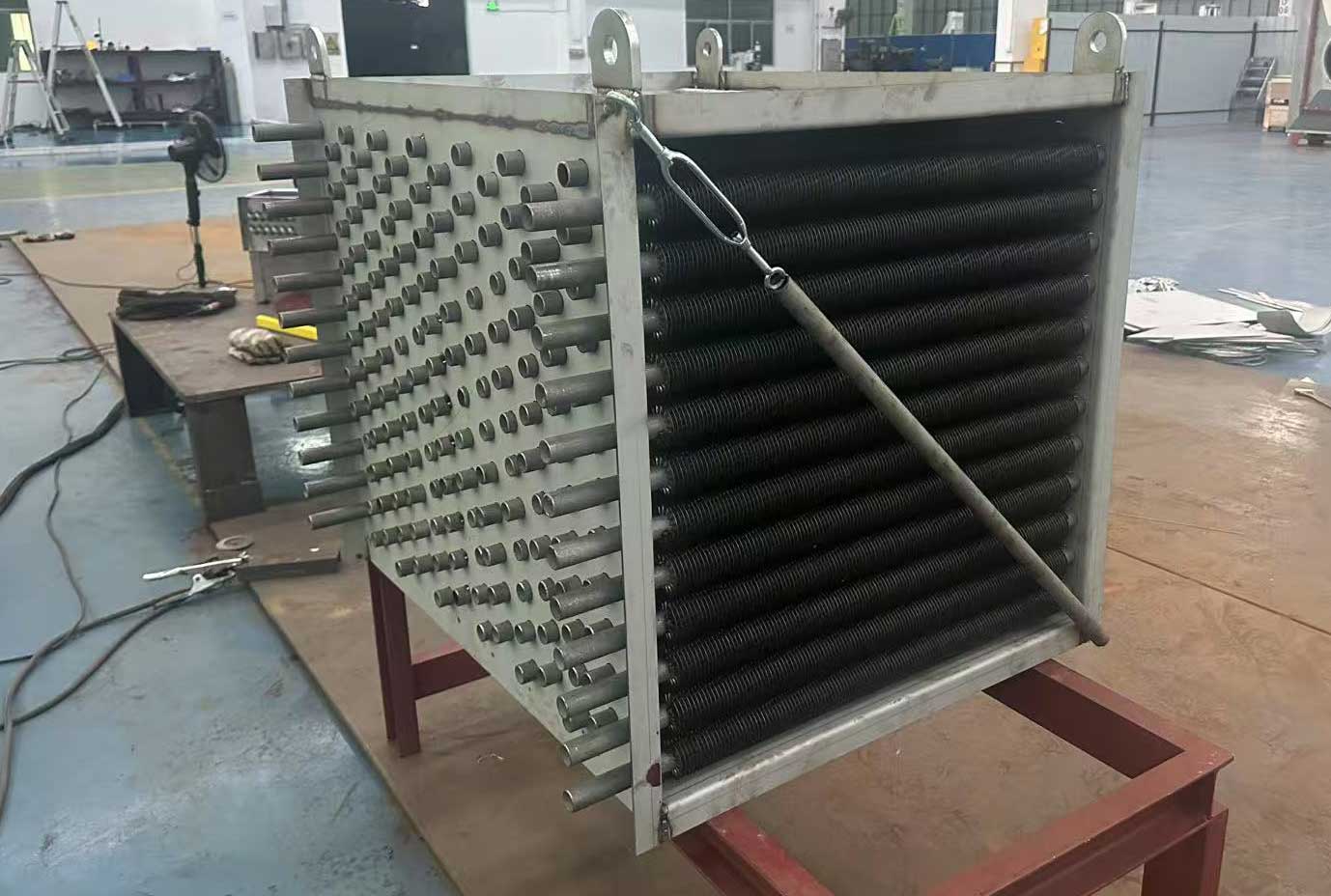

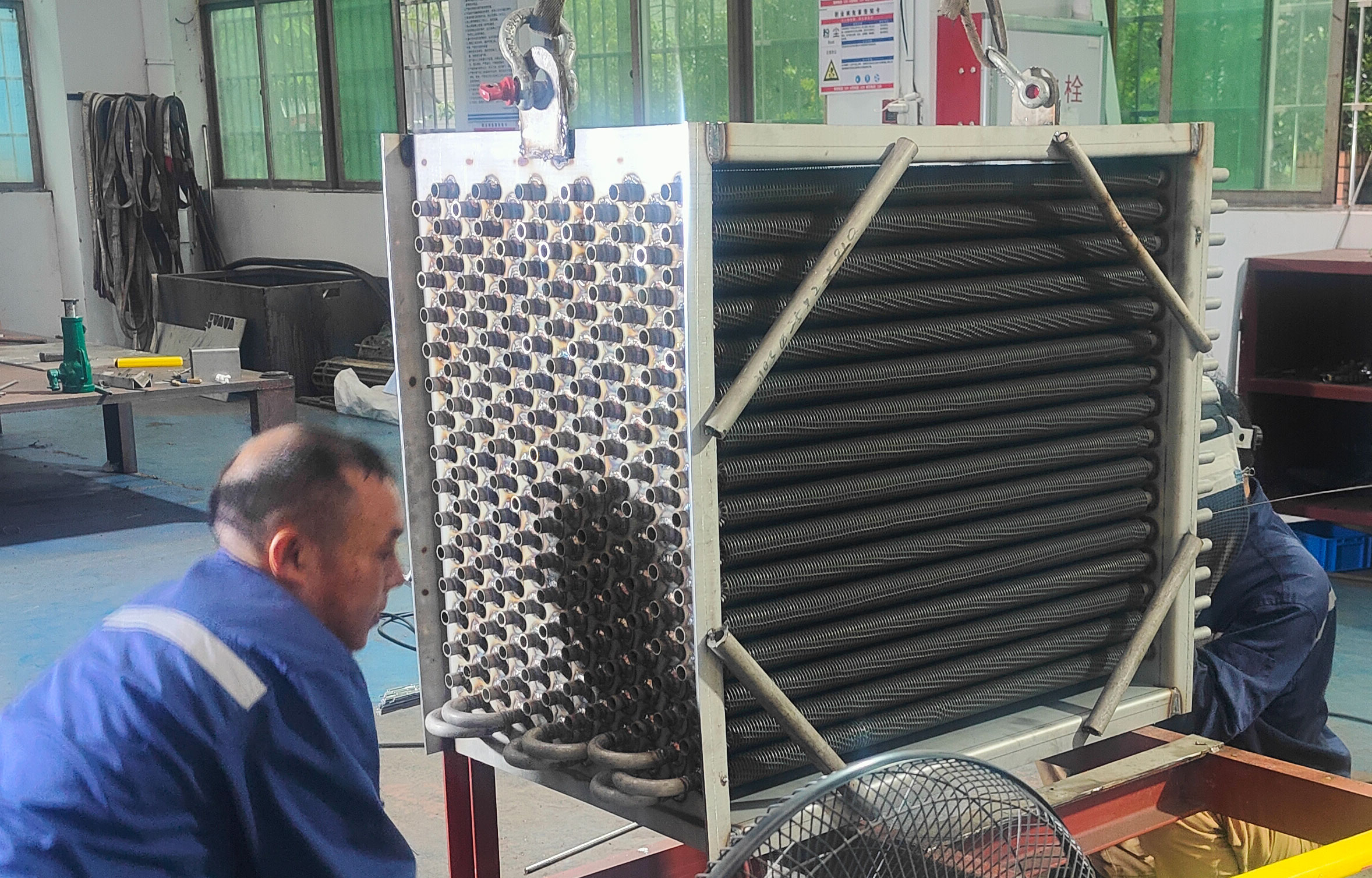

针对煤气预热需求,捷朗采用耐高温合金材料打造核心换热元件,通过优化流道结构使煤气与余热烟气形成高效逆向换热,配合多层复合保温设计——内层采用硅酸铝纤维毡实现基础隔热,外层包裹高密度岩棉并覆以彩钢板防护,将设备表面温度控制在60℃以下,热量损失较传统设备降低40%以上。同时,设备集成智能温控模块,可根据煤炉加热段需求实时调节煤气预热温度,将进炉煤气从常温精准加热至350℃,助燃空气预热至280℃,显著提升燃烧充分性。

在系统适配性上,该换热器针对冷轧产线工况特点做了多重优化:采用防积灰流道设计减少煤气中杂质附着,降低维护频率;模块化结构适配原有煤炉的排烟系统与煤气输送管路,无需对厂房进行大规模改造;通过压力平衡设计适配煤气压力波动,确保换热过程稳定无泄漏。

此外,该定制保温款换热器的节能效应进一步带动环保效益升级:因燃烧充分,烟气中氮氧化物排放浓度降低25%,颗粒物排放减少 30%,无需额外增设复杂尾气处理装置即可满足环保标准。其长达8000小时的连续运行周期,也将设备检修停机时间缩短 60%,大幅提升产线运营效率。

捷朗定制保温款煤气换热器以 “精准换热+高效保温+工况适配” 的技术逻辑,精准破解了冷轧产线煤炉改造中的能效与环保痛点,为钢铁行业传统加热设备的节能升级提供了可复制的实践范本