在线留言

欢迎访问广东捷朗热能科技有限公司官方网站!

网站地图

收藏捷朗

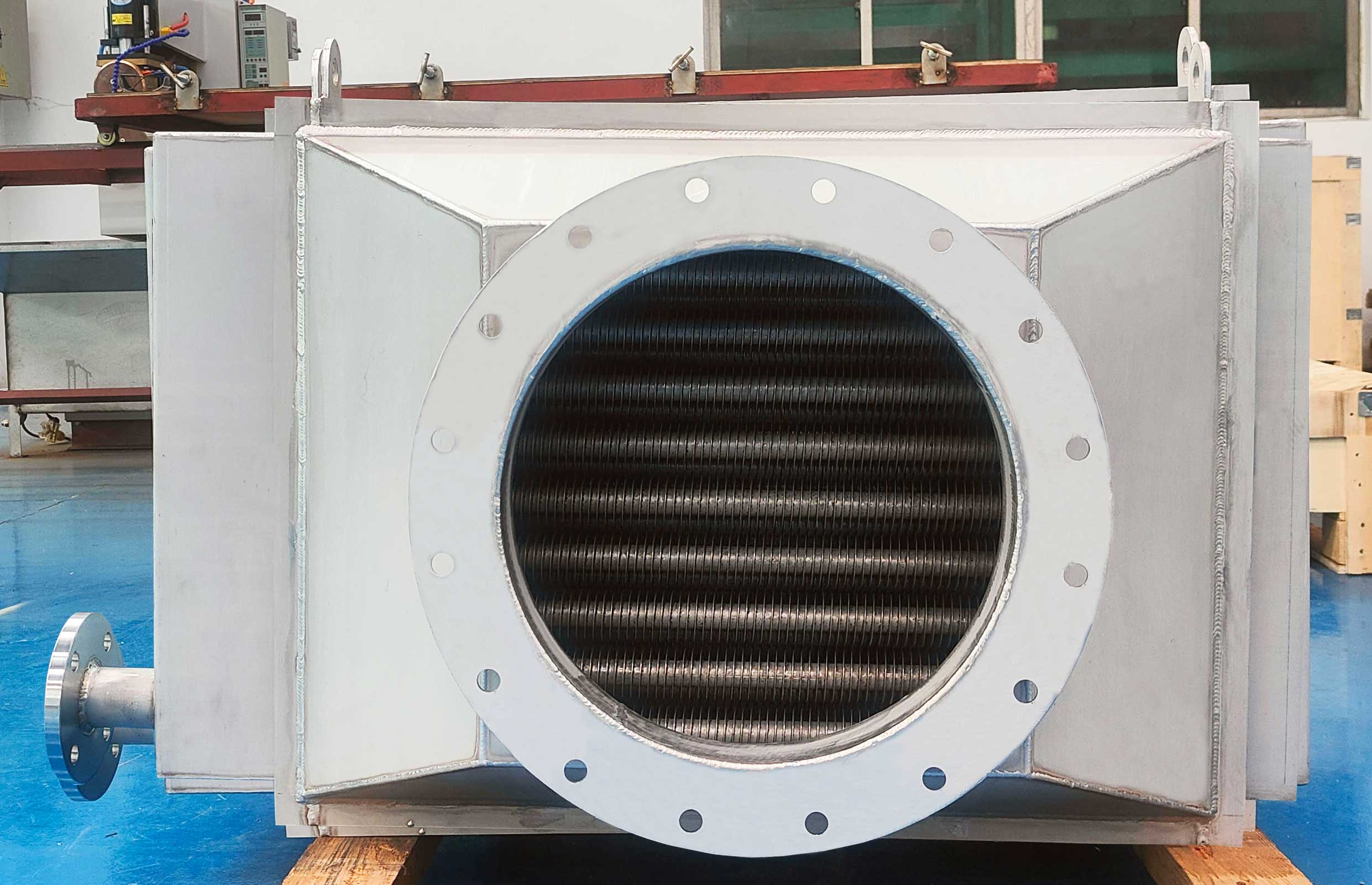

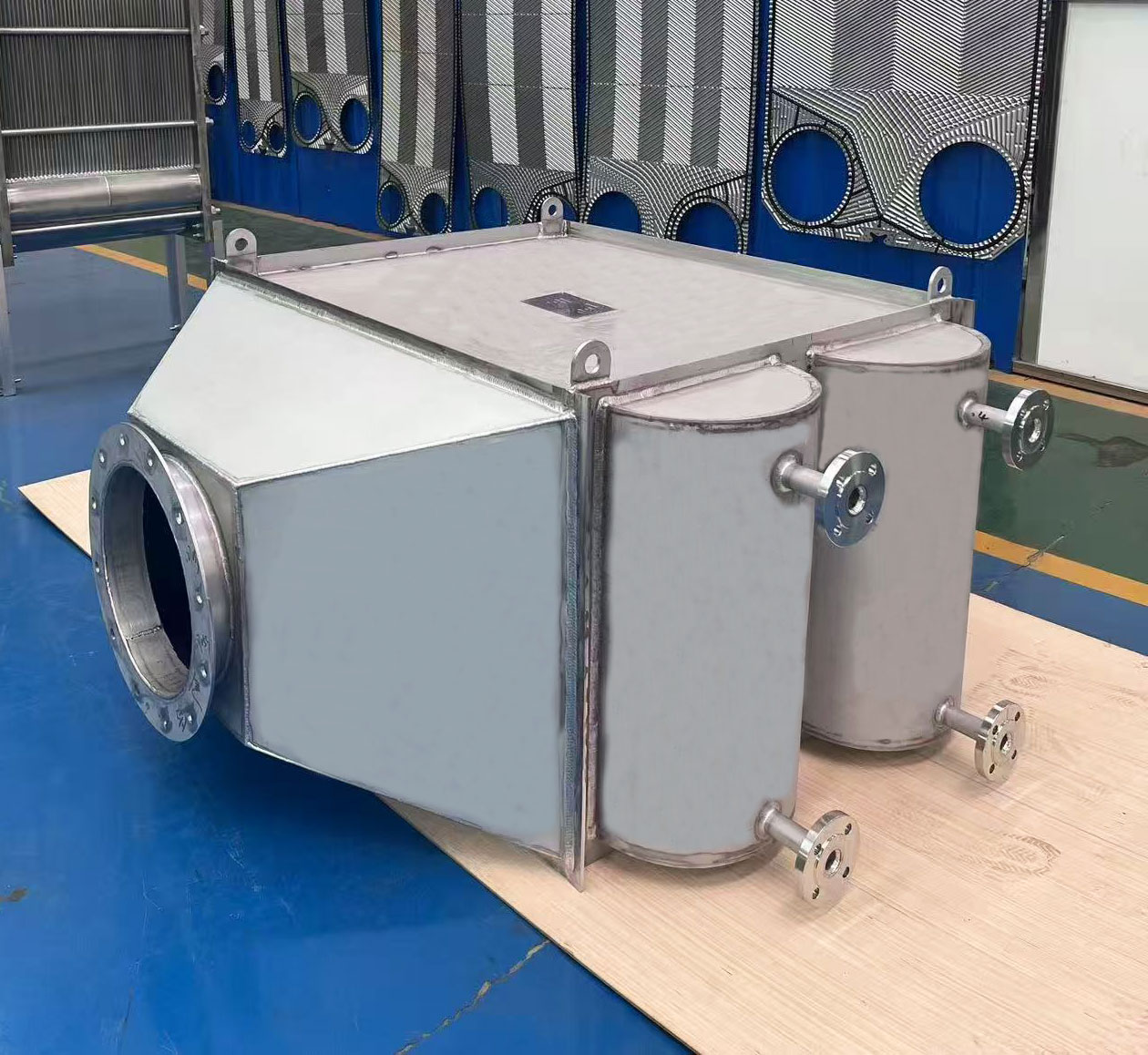

捷朗空气换热器应用于橡胶行业

橡胶行业的生产效率与产品质量,始终与 “温度控制” 深度绑定 —— 从炼胶时的热量管控,到硫化时的精准升温,再到余热回收的节能需求,每一个环节都需要稳定、高效的换热设备支撑。空气换热器作为工业温控领域的核心设备,凭借 “精准控温 + 能源回收” 的双重优势,已成为橡胶生产线上的 “隐形助力”,为企业解决能耗高、温控难、成本高的痛点提供关键解决方案。

一、橡胶行业的 “温控痛点”:为何空气换热器成为刚需?

橡胶生产的全流程中,温度波动不仅影响产品品质,更会直接增加能耗成本,这些行业痛点让空气换热器的作用愈发凸显:

- 炼胶环节:怕 “热过头”

密炼机、开炼机在混合橡胶与配合剂时,会因机械摩擦和化学反应产生大量热量,若温度超过 120℃,易导致橡胶提前硫化(俗称 “焦烧”),造成原料报废。传统冷却方式(如冷水喷淋)控温精度低,且无法回收热量,既浪费能源又增加废水处理成本。

- 硫化环节:怕 “温不准”

硫化是橡胶成型的核心工序,需将温度稳定控制在140-180℃(不同橡胶品类略有差异),温度偏差±2℃就可能导致产品硬度不均、变形开裂。传统蒸汽加热方式能耗高,且升温速度慢,难以适配规模化生产的效率需求。

- 烘干 / 余热环节:怕 “浪费多”

橡胶制品(如轮胎、密封件)成型后需烘干处理,同时硫化、烘干工序会产生大量高温废气(温度可达180-250℃),若直接排放,不仅浪费能源,还可能因环保不达标面临处罚,企业亟需高效的余热回收设备。

针对这些痛点,空气换热器通过 “精准控温 + 余热回收” 的双重功能,既能解决各环节的温度管控问题,又能降低能源消耗,成为橡胶行业的 “刚需设备”。

二、3 大核心场景:精准匹配橡胶生产需求

- 炼胶环节:防焦烧、降损耗

密炼机、开炼机作业时易产热,温度超 120℃会导致橡胶 “焦烧”。空气换热器通过 “空气-油 / 水” 换热,将油温精准控在 80-100℃,避免原料报废,且无需大量用水,减少废水成本。

- 硫化环节:稳温度、提效率

硫化需 140-180℃稳定温度,偏差 ±2℃即影响品质。空气换热器通过 “空气 -蒸汽 / 导热油” 换热,升温快、控温准,热效率比传统方式高 20%-30%,助力生产线提速。

- 余热回收:省能耗、降成本

硫化、烘干产生 180-250℃高温废气,空气换热器可回收热量,将冷空气加热至120-150℃,用于锅炉助燃或车间供暖,年省标煤消耗可达百吨级,同时满足环保要求。

三、选型 3 要点:适配橡胶生产工况

- 材质:选316L不锈钢(中低腐蚀)或ND钢(高硫环境),防介质腐蚀;

- 结构:炼胶用翅片管式(易清灰)、硫化用壳管式(耐高压)、余热回收用热管式(效率高);

- 精度:硫化环节选 ±1℃控温设备,炼胶、余热回收可放宽至 ±2℃,平衡成本与效果。